O разрушении узла крепления крышки турбины гидроагрегата № 2 СШГЭС

Причиной аварии на Саяно-Шушенской ГЭС Ростехнадзор определил разрушение шпилек крепления крышки турбины гидроагрегата № 2 вследствие их разупрочнения из-за усталости металла. Однако на самом ли деле имела место «усталость металла»? Этим вопросом задается почетный энергетик России Геннадий Рассохин в своей новой статье, любезно предоставленной им редакции "Плотина.Нет!":

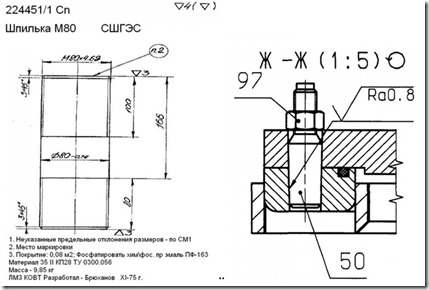

Комиссия инспекторов Ростехнадзора причиной аварии на Саяно-Шушенской ГЭС определила разрушение шпилек крепления крышки турбины гидроагрегата № 2. Шпильки разрушились вследствие их разупрочнения из-за накопленной поврежденности — усталости металла. Усталость металла накопилась вследствие повышенной горизонтальной (радиальной) вибрации турбинного подшипника.

Такие выводы комиссии трудно объяснить с точки зрения элементарных представлений о прочности и надёжности конструкций, с учётом общепринятых в энергетике технических норм, стандартов, инструкций.

О «повышенной вибрации», непосредственно передающейся на шпильки крепления крышки, уже сказано в нашей недавней статье. Здесь мы ещё раз остановимся на «усталости металла» шпилек. Была ли она?

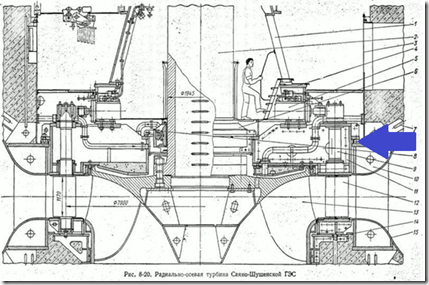

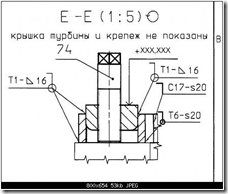

К моменту аварии узел крепления крышки турбины выглядел так:

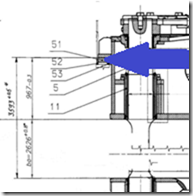

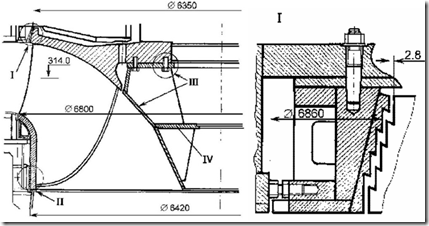

Фланец крышки турбины «лежит» на опорном кольце статора турбины (поз. 51 на рис. 2). Опорное кольцо «вварено» в две цилиндрические стойки. Толщина и высота стоек соответственно ~25 и ~100 мм. Стойки приварены к верхнему горизонтальному листу статора турбины.

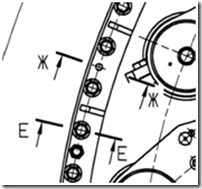

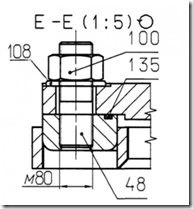

Конструкция (типы) сварных соединений сварки стоек приведены на рис. 5. Изображения швов соответствует ГОСТ 2.312-72 и ГОСТ 5264-80.

Все сварные соединения тавровые (Т). По действующим правилам Котлонадзора применение тавровых и нахлесточных сварных соединений в аппаратах, работающих под давлением, ограничено. В элементах конструкций, испытывающих растягивающие напряжения от давления среды, должны применяться только стыковые сварные соединения.

Три шва (швы Т1) выполнены без разделки кромок, размер катетов швов составляет всего 16 мм. Нижний правый шов (Т6-s20) выполнен с односторонней разделкой кромки стойки на глубину 20 мм.

Все швы выполнялись при монтаже. При сварке толстостенных элементов из углеродистой стали в сварных соединениях, выполненных в условиях монтажа (без последующей термообработки по режиму высокого отпуска), остаются остаточные напряжения, уменьшающие прочность соединений.

С учетом всех этих факторов сварные швы стоек опорного кольца являются, самым «слабым звеном» в узле крепления крышки. Они не рассчитаны на восприятие усилий, направленных вверх, и горизонтальных усилий в радиальном направлении.

Такая «слабая» конструкция – это ошибка конструктора? Отнюдь нет:

«В тех конструкциях гидроагрегатов, где опора подпятника расположена на крышке гидротурбины, эту крышку рассчитывают только на силы, действующие вниз, получаемые за счет веса ротора гидроагрегата, давления воды на рабочее колесо и максимально возможного вакуума под крышкой при сбросах с агрегата нагрузок. Силы, действующие вверх (от потока воды), в этом случае в расчет не принимаются, так как их величина по сравнению с усилиями, действующими вниз, несравненно мала» [Полушкин К.П. Монтаж гидроагрегатов. М., "Энергия", 1971]

Кроме того, как видно на рис. 4, отверстия под шпильки в крышке рассверлены на больший диаметр (с зазором на сторону ~8 мм), поэтому горизонтальные усилия самим телом крышки непосредственно на шпильки передаваться не могут.

Тем не менее, в целом сборка и сварка опорного кольца и стоек остались целыми, а разрушились шпильки. Это говорит о том, что в накоплении повреждений в шпильках с последующим их разрушением не могли быть ответственны ни горизонтальная вибрация турбинного подшипника, ни давление воды.

В данной конструкции горизонтальные усилия воспринимают на себя припасовочные штифты (поз. 50 на рис. 7). Они фиксируют взаимное положение опорного кольца и фланца крышки с точностью до 0,8 мкм (Ra 0,8 по ГОСТ 2789-73). Однако каких либо сведений об их состоянии при аварии в выводах комиссии не приведено.

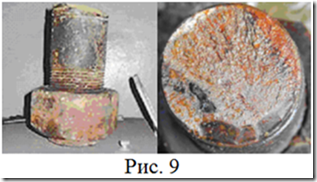

Наряду с официальным расследованием причин аварии в интернете идёт «независимое» расследование, начиная со дня аварии. К сожалению, фотографий видов изломов шпилек в интернете не было. За исключением фото на рис. 9.

После опубликования статьи «Катастрофа на Саяно-Шушенской ГЭС: реальность и мифы» в ходе дискуссии на сайте "Плотина.Нет!" были представлены фотографии поверхности изломов шпилек.

Какое заключение можно сделать по этим фотографиям?

Четыре старые, «не живые» — не растущие трещины с окисленной поверхностью стенок, соединенные тремя ступеньками. Остальное – зона моментального долома. Излом произошел на выходе резьбы из опорного кольца в нижней части шпильки (рис. 6). Признаков усталости в соответствии с РД 50-672-88 и РД 153-34.1-17.424-2001 не просматривается.

На фото рис. 10:

На всех семи шпильках излом произошел по верхней нарезанной части шпильки – под гайкой. Уже одно это указывает на то, что горизонтальная вибрация крышки (турбинного подшипника) в радиальном направлении здесь не причём. Знакопеременные нагрузки (двойная амплитуда), передающиеся на шпильки от крышки, должны «ломать» шпильку внизу.

Отнести эти изломы к разряду «усталостных» по РД 50-672-88 и РД 153-34.1-17.424-2001 также затруднительно.

Обращает на себя внимание наличие на поверхности изломов и прилегающих к изломам участках цилиндрической поверхности шпилек цветов побежалости.

Цвета побежалости стали — радужная окраска, появляющаяся на чистой поверхности нагретой стали в результате образования на ней тончайшей окисной плёнки.

На поверхности старой трещины всегда имеется толстый слой окислов, и кислороду трудно «добраться» до железа в составе стали. На фото видно, что он (кислород) все-таки вошел в химсоединение с железом. Следовательно, поверхность излома была «чистой» — поверхность только что образовавшейся трещины. Старых трещин — трещин усталости на поверхности не было.

Когда образовалась трещина? По всей вероятности, она образовалась «на берегу», когда фланец крышки ещё находился на статоре турбины, когда кислород был кислородом из воздуха, а не из воды.

Какая была температура нагрева при реакции окисления железа? Толщина пленки зависит от температуры, а толщина обуславливает цвет. На фото цвет пленки из светло-синего переходит в синий. Для углеродистой стали это температура порядка трёхсот градусов. В синих участках просматриваются коричневые — ~250°С.

Источник нагрева? Источником нагрева могла быть сама трещина, если она не раскрывалась сначала и до зоны долома, когда трещина уходила в толщу металла, а её стенки оставались прижатыми друг к другу. Металл разогревался от трения при возвратно-поступательных перемещениях стенок трещины относительно друг друга.

Всё это указывает на то, что это изломы не усталостные, а это изломы при ускоренном разрушении.

«Усталость» в том числе «усталость металла», которой так «напугал» граждан России Российский технический надзор — это «процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств, образованию трещин, их развитию и разрушению» (ГОСТ 23207-78).

И сам термин, и его определение предусматривают какую-то историю, при которой последовательно происходят какие-то события на протяжении сравнительно длительного времени. Такого времени на изломах шпилек «не просматривается».

Но если и давление воды и вибрация турбинного подшипника в разрушении шпилек «не участвовали», а шпильки разрушились, то какова же была природа сил и характер их воздействия на шпильки? Обратим внимание на фотографии на рис. 11-13:

На фото виден зазор между вращающимся рабочим колесом и неподвижной крышкой турбины. В этом зазоре установлено верхнее лабиринтное уплотнение рабочего колеса – рис. 14.

На фото весь периметр зазора можно разделить на три зоны.

Первая – на рис. 11 – зона неповреждённого лабиринтного уплотнения. Чётко видны сектора вставок элементов конструкции уплотнения.

Вторая – на рис. 12 – зона с бесформенной массой, выдавленной из зазора. Красный цвет массы похож на цвет слоя продуктов коррозии на внутренних поверхностях труб и коллекторов парового котла. Что свидетельствует о сильном нагреве при образовании «массы».

Третья – на рис. 13 – участок с «окатышами» из массы металла элементов конструкции уплотнения. Зона «заклинивания».

На зону «заклинивания» указал интернет-пользователь под ником Bikol (Борис Колесников) ещё в августе 2010 года.

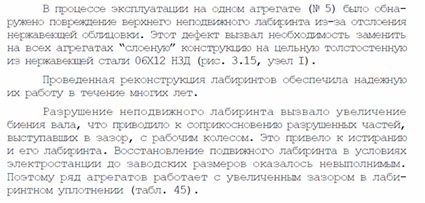

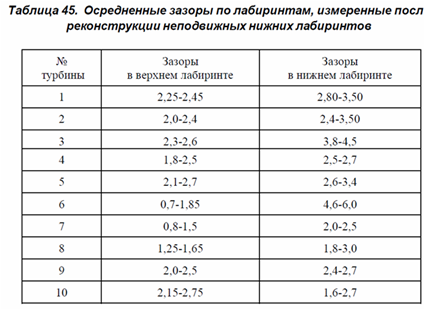

Разрушение верхнего лабиринтного уплотнения происходила на гидроагрегатах СШГЭС и ранее – см. рис. 15 [В.И. Брызгалов «Из опыта создания и освоения Красноярской и Саяно-Шушенской гидроэлектростанций», стр. 225]. Что вызвало его реконструкцию.

«Проведённая реконструкция лабиринтов обеспечила надёжную их работу в течение многих лет». А не повторилось ли такое разрушение на ГА-2 Саяно-Шушенской ГЭС утром 17.08.2009 г. – никто не проверил.

При задевании в верхнем лабиринтном уплотнении часть энергии вращения ротора передаётся на крышку. При этом, учитывая «ёлочную» конструкцию уплотнения (рис. 14), создаются усилия, передающиеся на шпильки в тангенциальном направлении (по направлению вращения) и усилия на отрыв. Такое сложное напряженное состояние обусловило и направление распространения трещин в шпильках – рис. 9, 10, 16.

Трещины берут начало на образующей со стороны направления вращения, распространяются с подъёмом на 3-6 витков резьбы. Зона долома на образующей со стороны противоположной направлению вращения.

При таком воздействии усилий на шпильки возможно и объяснение «снятия» гаек со шпилек, например по механизму, приведённому вот в этом видео:

[flashvideo file=video/Junker.flv /]

Разрушение лабиринта на локальном участке его периметра сконцентрировало передаваемую энергию вращения на этом участке. Что при сравнительно малых усилиях при задевании вызвало такой суммарный эффект, способный разрушить шпильки. Очевидно на этом участке «запустился» процесс последовательного разрушения шпилек по всему периметру их размещения.

Этим участком по всей вероятности был участок, изображенный на рис. 17, 18. Здесь «вырван» сектор опорного кольца. На рис. 18 виден разрыв сварного шва (Т1-катет 16 мм) приварки стойки к опорному кольцу. По рис. 17 можно судить о толщине стоек, на которых держится опорное кольцо. Они тонкие.

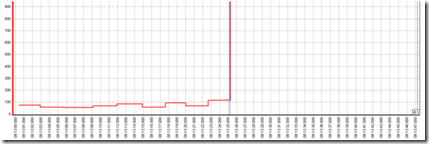

Продолжительность времени полного разрушения шпилек крепления крышки турбины приблизительно можно определить по рис. 19-21.

На рис. 19 – момент касания крышки турбины ротором при его подъёме – 08 час. 13 мин. 25 сек.

На рис. 20, 21 – время первого фонтана из шахты, взятое с разных точек камерами видеонаблюдения — 08 час. 15 мин. 33(35) сек. Получается: 08.15.33 – 08.13.25=2 минуты и 8 секунд.

Геннадий Рассохин,

специально для "Плотина.Нет!"

Ваше мнение

Для этого надо всего лишь заполнить эту форму: