Авария на Саяно-Шушенской ГЭС: реальность и мифы

"Авария на Саяно-Шушенской ГЭС уникальна только по своим масштабам и по тому, что при аварии погибло много людей. Физика же процессов, произошедших при аварии, не нова. Эффект подъема роторов гидротурбин был обнаружен, исследован и описан ещё в середине прошлого века", – утверждает почетный энергетик России Геннадий Рассохин в своей новой статье, любезно предоставленной им редакции "Плотина.Нет!":

17 августа 2009 года на крупнейшей гидроэлектростанции – Саяно-Шушенской ГЭС – произошла авария. При проведении маневра по снижению мощности второго гидроагрегата был допущен подъем его ротора со срывом крышки турбины и выходом вращающегося ротора из своей шахты. Вследствие невыясненных причин свободный сток воды после турбины через отводной водовод (отсасывающую трубу) в нижний бьеф оказался частично или полностью перекрыт, поэтому вода полным напором в 212 метров водяного столба хлынула через разгерметизированную шахту в машинный зал станции, затопив в считанные секунды его и ниже расположенные помещения.

В разной степени повреждены конструкции машинного зала и все гидроагрегаты станции. На своих рабочих местах погибли 75 человек обслуживающего и ремонтного персонала.

Руководством страны было заявлено о тщательном расследовании и обнародовании причин катастрофы на Саяно-Шушенской ГЭС.

Ответственность за качество расследования и достоверность определения технических причин аварии взяла на себя Федеральная служба по технологическому и экологическому надзору – Ростехнадзор РФ.

Взяла, но не обеспечила. Судя по многочисленным отзывам в Интернете, при изучении адресованного народу «Акта технического расследования причин аварии на СШГЭС» у народа возникает много вопросов.

Действительно, в изложенных в «Акте» технических причинах аварии не меньше загадок, чем в причинах произошедшей неподалеку сто лет назад Тунгусской катастрофы.

Как ожидалось, расследование будет проведено профильными специалистами высокого уровня, но в комиссию Ростехнадзора вошли только инспекторы по разным видам надзора. Председателем комиссии был юрист.

Ростехнадзор (прежде — Госгортехнадзор) никогда не вел надзор за эксплуатацией турбин как технических устройств: ни паровых, ни гидравлических, ни газовых. Стр. 21 «Акта»:

«Под надзором Енисейского управления Ростехнадзора находятся: 25 воздухосборников, 13 сосудов воздушных, 13 сосудов масловоздушных, 24 баллона, а также на указанных площадках расположено 8 кранов, 15 лифтов и 22 трансформатора».

И ни одного гидроагрегата.

Не исключено, что гидроагрегат станционный № 2, причину разрушения которого необходимо было им определить, инспекторы увидели в первый раз в своей жизни.

Инспектор по надзору за лифтами знает, как поднимается лифт, но может не знать, как и почему происходит подъем роторов гидроагрегатов. Инспектор по котлонадзору, представляющий, как отрывается и куда может улететь крышка на люке барабана парового котла или на люке воздушного ресивера, вполне может предположить, что так же отрывается и улетает крышка гидротурбины, попутно поднимая на себе ротор и другие части агрегата общим весом более двух тысяч тонн. Не ясно, какие версии могла прорабатывать включенная в состав комиссии инспектор по нефтехимии и нефтепереработке – вероятно, тоже в первый раз переступившая порог турбинного цеха гидроэлектростанции.

С таким же успехом расследование могли бы поручить инспекторам ГАИ.

Сценарий развития аварии-катастрофы, приведшей к гибели почти всей дежурной смены станции, представленный в «Акте», очень простой. Из-за усталости металла вследствие повышенной вибрации от давления воды рвутся шпильки крепления крышки турбины. От давления воды обламываются цапфы лопаток направляющего аппарата турбины. Давлением воды агрегат «выбрасывается» из своей шахты. (По устному заявлению председателя комиссии агрегат не просто выбрасывается, а летает по машинному залу «следы полета видны…»).

Выводы комиссии инспекторов Ростехнадзора в конце того года утверждены Государственной Думой, а в середине следующего одобрены Академией наук. Таким образом, всё изложенное в «Акте» обрело статус истины в последних инстанциях.

Но от этого вопросов не уменьшилось.

Одним из первых вопросов при изучении материалов расследования является вопрос от чего, почему и как устал металл. (По всей вероятности, версия усталости металла принадлежит металловеду среди инспекторов).

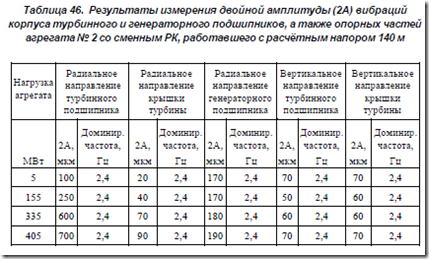

Причина усталости в «Акте» – повышенная вибрация. Конкретно – горизонтальная (радиальная) вибрация турбинного подшипника.

Турбинный подшипник установлен в центре крышки, а шпильки крепления крышки – на фланце по периферии крышки. Крышка турбины представляет собой сложную пространственную конструкцию, составленную из сегментов. Диаметр крышки 8,65 м. На пути распространения вибрации от центра к периферии крышки имеются два фланцевых разъема: разъем крепления корпуса подшипника к крышке и разъем крепления самой крышки к статору турбины. Как известно, фланцевые разъемы являются эффективными гасителями вибрации за счет трения на поверхностях сопрягаемых деталей. Кроме того, турбинный подшипник имеет резиновые вкладыши. Резина – материал способный поглощать вибрацию и удары.

Учитывая это, может ли амплитуда колебаний турбинного подшипника, не снижаясь дойти до шпилек крепления крышки?

Как видно, не может. При большой горизонтальной вибрации корпуса турбинного подшипника величина горизонтальной вибрации крышки турбины меньше в 6?8 раз, а вертикальной — меньше на порядок. При горизонтальной вибрации турбинного подшипника 840 мкм (стр. 63 «Акта») горизонтальная вибрация крышки турбины не могла быть выше нормативной – 160 мкм. (840/6=140, 140 мкм < 160 мкм).

Поэтому говорить о запредельной горизонтальной (радиальной) вибрации, непосредственно передающейся на шпильки крепления крышки, некорректно.

После расследования в Интернете появились свидетельства некоторых специалистов СШГЭС. Вот одно из них:

«Следует отметить, что до 23:15 16.08.09 ГА №2 находился в резерве. Агрегат был остановлен. Направляющий аппарат закрыт. На агрегат воздействуют только вибрации, передающиеся через фундаменты блоков от работающих агрегатов. Показания датчиков ТП Р НБ, ТП Р ЛБ должны находится в пределах 20-40 мкм (из опыта измерения вибрации фундамента при работающих агрегатах). Уровень вибрации на остановленном агрегате у датчика ТП Р НБ достигает 170 мкм, у датчика находящегося рядом, ТП Р ЛБ — 20 мкм. Показания датчика ТП Р НБ, по которому «Ростехнадзор» определяет причины аварии, не вернулись в ноль на остановленной машине и вызывают определенное сомнение».

Клюкач Александр Александрович, ведущий инженер ДКС Филиала РусГидро «СШГЭС имени П.С. Непорожнего.

То есть, в «Акт» вошли показания датчика-«лгуна», показывающего даже на неработающем агрегате запредельную величину вибрации.

На фото представлены шпильки крепления крышки турбины.

Излом на фото инспекторами определен как усталостный.

Лаборатории металлов на электростанциях при фрактографическом анализе изломов деталей энергетического оборудования руководствуются нормативными документами, в том числе РД 50-672-88 и РД 153-34.1-17.424-2001. В соответствии с этими документами усталостные изломы выглядят так:

Не надо искать десять отличий: ничего общего между ними и изломом шпильки нет. Выражаясь языком руководящего документа РД 50-672-88, можно отметить, что отсутствие на поверхности излома шпильки характерных концентрических «усталостных линий (линий отдыха)», зон медленного роста и ускоренного развития трещины и других специфических макрорельефных элементов не дает оснований идентифицировать его как усталостный вследствие многоцикловой усталости.

Это не трещины, зародившиеся и развившиеся от вибрации с микронными амплитудами колебаний. Это надрывы (надломы) от более существенных усилий: — от усилий при соприкосновении верхнего обода рабочего колеса турбины с неподвижной крышкой при подъеме вращающегося ротора агрегата.

Вид излома шпильки говорит о том, что за весь её жизненный цикл ранее таких «соприкосновений» было четыре. Пятый был «последним и решительным», после которого ротор «воспрянул» из шахты, «разрушив до основания» всё, что попалось на пути.

И в заключение вопроса об усталости. Первыми на пути распространения горизонтальной (радиальной) вибрации от турбинного подшипника к шпилькам крепления крышки стоят шпильки крепления корпуса самого подшипника к крышке. Они первыми должны принимать на себя усилия от колебаний подшипника. По отношению к шпилькам крепления крышки турбины они исполняют роль «предохранительных срезных болтов». А что с ними? Сведений об их «усталости» в «Акте» не приведено.

Стр. 83 «Акта»:

«…и выброшен из шахты».

Вопрос «был выброшен» (как тысячетонная болванка — пробка) или «вышел сам» является кардинальным, от решения которого зависит многое, и в первую очередь мероприятия по предотвращению подобных аварий – катастроф.

На стр. 15 «Акта» комиссия указывает:

«Рабочее колесо турбины располагается в камере (8) и состоит из трех жестко связанных частей — обода (9), ступицы (10), между которыми располагаются лопасти (9’) сложной пространственной формы».

Такое отвлеченное определение формы лопастей рабочего колеса турбины гидроагрегата абсолютно ни о чем не говорит.

Нельзя не увидеть, что фактически поверхность лопастей рабочего колеса турбины гидроагрегата винтовая.

Именно это дает ключ к пониманию случившегося.

Со времен Архимеда винт служит человеку в разных назначениях. В набегающей на него среде – это турбина, ветряная мельница, вектроэлектрогенератор. А винт, приводимый во вращение в какой-либо среде, перемещает самолёты, поднимает и перемещает вертолёты, гонит по воде, над водой и под водой суда и корабли. Винт – это насосы и вентиляторы, транспортеры и экструдеры (exstrusio — выталкивание). (К примеру, рабочее колесо поворотно-лопастной гидротурбины (ПЛ-турбины) у моряков называется винтом регулируемого шага (ВРШ)).

Если четыре лопасти винта вертолёта, вращаясь в воздухе, поднимают и сам вертолёт, и его экипаж, и грузы, то почему шестнадцать винтовых лопастей рабочего колеса гидротурбины, вращаясь в несжимаемой жидкости — в воде, не могут поднять ротор гидроагрегата?

Если четыре лопасти винта вертолёта, вращаясь в воздухе, поднимают и сам вертолёт, и его экипаж, и грузы, то почему шестнадцать винтовых лопастей рабочего колеса гидротурбины, вращаясь в несжимаемой жидкости — в воде, не могут поднять ротор гидроагрегата?

Ротор агрегата вращался в начале подъема, вращался и в конце подъема, когда «грыз» оставшимися после срыва обода спицами ротора генератора бетон ближайшей колонны подкрановых путей. Причем энергии вращения в конце подъема хватило и на то чтобы при деформации спиц «завить» их в «кудри».

Вместе с ротором вращалась и до того неподвижная крышка турбины. Об этом свидетельствуют сбитые косынки и забоины на фланце крышки и широко раскрывшаяся трещина на корпусе подпятника ротора (см. фото).

Вращение крышки, сорванной поднимающимся ротором со шпилек и вошедшей в плотное сопряжение с верхним ободом рабочего колеса турбины, объясняет и «обрыв перьев направляющего аппарата».

Вращение крышки, сорванной поднимающимся ротором со шпилек и вошедшей в плотное сопряжение с верхним ободом рабочего колеса турбины, объясняет и «обрыв перьев направляющего аппарата».

Причина разрушения верхних цапф лопаток направляющего аппарата ?300 мм – ударный изгиб консольно закрепленных в крышке лопаток при задевании ими неподвижных конструкций агрегата при вращении крышки. Переход рабочего колеса в «насосный режим» [стр. 81 «Акта»] здесь не причем.

Вращение крышки, сопряженной с ротором при его вращении, говорит о том, что не крышка поднимала на себе ротор, а ротор поднимал крышку. Шпильки крепления крышки рвались не от давления (напора), а от упора ротора в крышку при его подъеме.

Инспекторы при расследовании не досчитались гаек на шпильках крепления крышки. По общепринятым техническим нормам на фланцевых разъемах ответственных узлов оборудования твердость металла гаек ниже твердости металла шпилек на 15 единиц Бринелля (15 НВ). Не исключено, что при подъеме ротора «мягкие» гайки были сняты «чулком» с более «твёрдых» шпилек.

Авария на Саяно-Шушенской ГЭС уникальна только по своим масштабам и по тому, что при аварии погибло много людей. Физика же процессов, произошедших при аварии, не нова. Эффект подъема роторов гидротурбин был обнаружен, исследован и описан ещё в середине прошлого века.

При стационарных режимах на номинальных нагрузках гидродинамические силы всегда направлены вниз. Но при малых расходах воды (при малых раскрытиях лопаток направляющего аппарата) возникает подъемная сила. А при неаккуратно проведенных переходных процессах, связанных с входом в зону малых расходов, подъемная сила может превысить вес ротора, и ротор может «всплыть». Естественно, подъемная сила возникает и при «засорении» или перекрытии отсасывающей трубы.

В обозримом прошлом до аварии на СШГЭС было три аварии с полным срывом крышек турбин гидроагрегатов: две аварии в прошлом веке и одна в настоящем.

В число этих аварий не входит авария на Нурекской ГЭС в 1983 году. Эта авария, названная руководителем Ростехнадзора аналогом аварии на Саяно-Шушенской ГЭС, ничего общего со случившемся на СШГЭС не имеет. Шпильки крепления крышки турбины там порвались из-за аварийного износа верхнего лабиринтного уплотнения рабочего колеса. Но крышку турбины не «выбросило» несмотря на то, что напор на НГЭС выше на 55 м.в.с. и ротор агрегата опирается не на крышку, как на СШГЭС, а подвешен на собственной крестовине. Агрегат работал в штатном режиме, переходных процессов не было, ничего не провоцировало подъем «всплытие» ротора.

По аналогии более близкой к аварии на Саяно-Шушенской ГЭС является авария на ГЭС «Памир-1», случившаяся 05 февраля 2007 года.

«В начале января 2007 года температура воздуха в г. Хороге резко снизилась до отметки -19°C, что явилось рекордным показателем за последние 15 лет. В результате данного похолодания поверхность водохранилища ГЭС «Памир 1» покрылась льдом, что сократило поступление воды на ГЭС. Чрезвычайной комиссией было принято решение, что лед будет подорван специалистами «ВзрывПрома» ГБАО под руководством Комитета по чрезвычайным ситуациям ГБАО.

В результате операции проведенной 21 января 2007 года «ВзрывПромом» ГБАО поток воды на ГЭС «Памир 1» был восстановлен. Это позволило ГЭС «Памир 1» функционировать в объеме трех гидроагрегатов в течении 15 дней без каких-либо инцидентов.

5 февраля 2007 года в 17:30 произошло полное затопление станции.

14 февраля 2007 года оценочная комиссия выпустила акт заключающий следующее:

«5 февраля 2007 года примерно в 17:30 в гидроагрегате №2 вследствие образования воздушной пробки под крышкой турбины произошел мощнейший гидравлический удар, который привел к срыву крепёжных болтов крышки турбины…» «После выброса крышки турбины гидроагрегата №2 произошло мгновенное затопление помещения машинного зала из-за большого давления воды…»

Заключения иностранных специалистов (Германская компания «Фичтнер») нанятых Памирской Энергетической Компанией в целях страхования также соответствуют вышеуказанному акту. Согласно их заключениям, внутренние части турбины не указывают на какие-либо повреждения нанесенных вследствие проникшего камня или куска льда через турбинный водовод».

Станция «Памир-1» не приплотинная, а деривационная. Напор 86 м.в.с. Мощность гидрогенератора 7 МВт. Рабочее колесо турбины имеет диаметр 1500 мм, скорость вращения 600 об/мин. При аварии пострадавших не было. Во всем этом станция и авария на ней отличается от СШГЭС. Но по природе своей авария очень похожая на аварию на Саяно-Шушенской ГЭС.

Там также как и на СШГЭС, при расследовании никто ничего не указал на состояние отсасывающей трубы. И не факт что «проникшие через турбинный водовод камни и куски льда «шуга»», не вызвав «каких-либо повреждений» на «внутренних частях турбины», не забили отсасывающую трубу на её изгибах.

(Просматривается ли аналогия в целях расследования — «…нанятых Памирской Энергетической Компанией в целях страхования» — утверждать трудно).

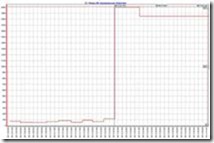

История подъема гидроагрегата № 2 СШГЭС 17 августа 2009 г. запечатлена на трендах.

На трендах слева — ступенчатая красная линия AI_Y1 – прикрытие лопаток направляющего аппарата по команде ГРАМ (AI_PG_R — зеленая линия). Агрегат входит в зону малых расходов, где уже может появиться подъемная сила. Синхронно с прикрытием лопаток направляющего аппарата со скоростью не выше 30-и мегаватт в секунду должна снижаться мощность генератора (AI_PG – фиолетовая линия). Но она по каким-то причинам не снижается, а, наоборот, повышается до номинальной. И только через четыре секунды от момента начала прикрытия лопаток мощность «колом» падает — уменьшается на 15%. В итоге менее чем через секунду наступает мгновение «X – 08 часов, 13 минут, 24,717 секунд» — ротор агрегата касается крышки. Это фиксируется датчиком вертикальной вибрации, установленном на опоре пяты ротора – тренд справа. На доселе «дремавшем» датчике показания ударно подскакивают до запредельной величины (за пределы шкалы).

17 августа в 08 часов, 13 минут, 24,717 секунды всё и началось.

Геннадий Рассохин,

специально для "Плотина.Нет!"

P.S. Автор дает себе отчет в том, что после утверждения итогов расследования аварии на государственном уровне его «трындёж» в Интернете неуместен.

Выставлять себя «умником опосля» не хорошо, предосудительно. Но с учетом того, что катастрофа на СШГЭС является «повторением прошлого», всякие политесы и чрезмерная толерантность излишни.

Всё-таки имеется надежда на то, что энергетики сами без помощи юристов по-инженерному разберутся в случившемся 17.08.2009 г. Пора, наконец, признать эффект подъема роторов гидроагрегатов фактором повышенной опасности, «террористом № 1» в гидроэнергетике. Пора, наконец, «заковать» его в жесткие стандарты безопасности.

- Г. Рассохин Виноваты ли шпильки в аварии на Саяно-Шушенской ГЭС. https://www.plotina.net/sshges-rassokhin/

- Г. Рассохин Уроки аварий на Саяно-Шушенской и Нурекской ГЭС. https://www.plotina.net/sshges-nges-rassokhin/

- Г. Рассохин Пять секунд до катастрофы. https://www.plotina.net/sshges-rassokhin-2/

- Г. Рассохин Как «уставала» сталь. http://www.proatom.ru/modules.php?name=News&file=article&sid=2846

- Г. Рассохин О подъеме роторов гидроагрегатов. http://www.proatom.ru/as52.pdf

Дополнение от 29.11.2011:

Фотография поверхности разрыва двух шпилек второго агрегата Саяно-Шушенской ГЭС, приведённая в презентации доклада В. Н. Байкова — начальника центра Инжиниринга гидроэлектростанций — ОАО "Фирма ОРГРЭС". Доклад называется "Анализ обстоятельств аварии гидроагрегата №2 Саяно-Шушенской ГЭС 17.08.2009г." Он был сделан на научно-практической конференции "Повышение эффективности системы управления безопасностью ГЭС" 20 мая 2011 года.

Огромная благодарность Ю.И. Лобановскому за представленное фото.