О силах на турбинной крышке второго гидроагрегата СШ ГЭС, прочности шпилек и о несостоятельности концепции их разрушения при штатных нагрузках

С тех пор я не обращаю внимания ни на что из того, что утверждают «специалисты». Я все вычисляю сам.

Р. Фейнман

Краткое содержание

В работе Ю.И. Лобановского представлен простейший алгоритм расчета сил, действовавших на турбинную крышку второго гидроагрегата Саяно-Шушенской ГЭС во время инцидента 17 августа 2009 года, а также прочности шпилек на момент их разрыва. Показано, что даже с учетом максимально возможных пульсаций давления в водоводе на переходных режимах при штатной работе второго гидроагрегата турбинная крышка оторваться не могла.

I. Введение

Как известно, официальные итоги технического расследования причин катастрофы, произошедшей 17 августа 2009 года на Саяно-Шушенской ГЭС, были подведены в Акте Ростехнадзора, ставшем доступным общественности в начале октября 2009 года [1]. В нем было представлено большое количество фактических данных о расследуемом событии, однако нигде явно не была указана причина инцидента со вторым гидроагрегатом станции, который стал спусковым крючком всего произошедшего. Было только заявлено:

«При входе в зону эксплуатационной характеристики гидроагрегата, не рекомендованной к работе, произошел обрыв шпилек крышки турбины. … Вызванные динамическими нагрузками разрушения шпилек привели к срыву крышки турбины и разгерметизации водоподводящего тракта гидроагрегата».

А также:

«По результатам комплексных исследований основной причиной разрушения шпилек является развитие усталостных трещин, зарождение которых происходило с внутренней поверхности резьбовой канавки».

Как показали дальнейшие исследования, эти заявления оказались достаточно взвешенными, они правильно описали основные черты произошедшего. Однако причины обрыва шпилек экспертной комиссией к тому моменту выявлены не были. Это, в немалой степени, было вызвано тем, что никаких количественных оценок сил, действовавших на турбинную крышку второго гидроагрегата, а также прочности шпилек, комиссией сделано не было. Поэтому ничего определенного о деталях процесса разрушения крепления турбинной крышки она сказать не смогла. В последующем этот пробел постарались восполнить некоторые представители отраслевой науки, пытаясь доказать, что рост трещин в шпильках, действительно происходивший при развитии катастрофического процесса, привел к отрыву турбинной крышки на нормальном, штатном режиме работы второго гидроагрегата. Вкратце это можно назвать концепцией «гнилых шпилек».

Квинтэссенцией всей этой деятельности явились заявления главного инженера ОАО «Ленгидропроект» Б. Н. Юркевича:

«Не нагрузки превысили несущую способность элементов крепления, а наоборот – несущая способность снизилась до уровня ниже нагрузок. … Но произошло все в абсолютно штатном режиме» [2].

Аналогичные утверждения были сделаны им в пленарном докладе на научно-практической конференции «Повышение эффективности системы управления безопасностью ГЭС» [3]. Попыткой внедрить эти тезисы в умы всех гидроэнергетиков явилась статья в корпоративном издании «Вестник РусГидро», посвященная итогам этой конференции [4]. В ней написано:

«Остаточная несущая способность шпилек фактически соответствовала штатным нагрузкам на турбину, то есть была исчерпана. Авария могла произойти в любой момент при обычной эксплуатации турбины».

И все эти заявления о «гнилых шпильках» как будто бы опираются на расчеты сил и нагрузок на крышке второго гидроагрегата в момент инцидента [3].

Однако автор данной работы провел соответствующие расчеты еще осенью 2009 года [5], и убедился в обратном – остаточная прочность шпилек турбинной крышки второго гидроагрегата была такой, что ни о каком их разрушении в штатном режиме работы говорить нельзя. Если это так, то отсюда следует, что вся вытекающая из концепции «гнилых шпилек» стратегия предотвращения повторения подобных событий как на Саяно-Шушенской ГЭС, так и на некоторых других станциях, является ошибочной. И это неизбежно должно привести в дальнейшем к новым авариям, а, может быть, и к катастрофам с человеческими жертвами. В связи с этим автор решил вернуться к этому довольно простому вопросу и посчитал целесообразным снова провести в данной работе оценки нагрузок и остаточной прочности шпилек так, чтобы любой человек, способный обращаться с калькулятором, мог бы повторить их и самостоятельно убедиться в том, кто прав. При знании основ физики и материаловедения эти расчеты совершенно элементарны, так что продолжающуюся уже не менее года лет кампанию, проводимую сторонниками «гнилых шпилек», автор может объяснить либо полным отсутствием их способности делать простейшие численные оценки физических явлений, либо иными причинами, выходящими за рамки науки.

II. Оценка сил, действовавших на турбинную крышку второго гидроагрегата в момент инцидента

Итак, приступим к расчетам. Для этого необходимо знать некоторые геометрические и физические (на момент катастрофы) параметры рассматриваемого объекта – напорной системы, состоящей из напорного водовода, гидроагрегата и отсасывающей трубы. Геометрические данные по водоводам СШ ГЭС приведены в источнике [1], нужные параметры гидроагрегата вместе со спиральной камерой и направляющим аппаратом можно найти на рис. 2-26 источника [6]. Нам необходимо рассчитать силы, действующие на турбинную крышку. При этом удобно разделить крышку на 2 зоны: внешнюю, кольцевую, от окружности за крепежным фланцем (диаметром 8.75 м), на которой поток воды начинает непосредственно действовать на поверхность крышки, до внутренней, круговой зоны диаметром 6.50 м, равным диаметру вертикальной отсасывающей трубы, по которому вытекает отработанный на турбине поток воды. Расчеты сил в этих зонах производятся по-разному.

Поверхность воды в Саяно-Шушенском водохранилище 17 августа 2009 года перед плотиной находилась на отметке 537 м над уровнем моря [7], отметка оси входа в спиральную камеру – 314 м [1]. Разность уровней – 223 м (при номинальном напоре 212 м). Потери в водоводах СШ ГЭС на интересующих нас режимах работы, по оценкам, были близки к 1 м. Таким образом, напор воды на входе в спиральную камеру в момент инцидента составлял около 222 м. Если мы умножим эту величину на плотность воды (1000 кг/м3) и ускорение свободного падения (9.81 м/с2), то получим давление неподвижной воды (полное давление или давление торможения, p0) на входе в спиральную камеру. Оно составляет величину p0 = 2.18 МПа.

Однако вода там не неподвижна, она там течет с некоторой скоростью. Средняя скорость течения незакрученного потока несжимаемой жидкости, например, воды в трубе при отсутствии в потоке разрывов сплошности и утечек легко оценивается из закона сохранения расхода [8]:

![]()

(1)

(1)

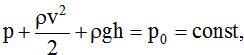

где v – средняя скорость потока, Q – объемный расход воды, S – площадь поперечного сечения трубы. Давление движущейся жидкости вычисляется при указанных условиях с помощью интеграла Бернулли, являющегося формой представления для потока жидкости закона сохранения энергии [8]:

(2)

(2)

где p – статическое давление, ? – плотность, h – высота потока воды (по оси каналов направляющего аппарата h = 0), g – ускорение свободного падения. Второе слагаемое в формуле (2) называют скоростным напором или динамическим давлением. Но силы на твердых стенках создаются только статическим давлением, которое обычно называют просто давлением.

Рассмотрим ситуацию на 8:00 17 августа 2009 года. Мощность агрегата – 600 МВт, расход воды в напорной системе второго гидроагрегата – 312 м3/с, площадь входа в направляющий аппарат – 28.6 м2 (длину окружности диаметром 8.75 м нужно умножить на 1.04 м – высоту отверстия, вход в которое является цилиндрической поверхностью [6]). Тогда скорость потока воды – 10.9 м/с, и из интеграла Бернулли (2) следует, что (статическое) давление на входе в направляющий аппарат будет равно 2.12 МПа. На выходе из него при открытии 72.5 % [1] площадь поперечного сечения канала 8.14 м2 (20 каналов высотой 1.04 м и шириной 0.3915 м [9]). Тогда скорость потока на выходе из направляющего аппарата – 38.3 м/с, и давление – 1.44 МПа. Определим среднее давление под внешней кольцевой частью крышки как полусумму давления на входе и на выходе – 1.78 МПа (то есть, приняв статистические весовые коэффициенты обеих величин по 0.50). Следует отметить, что, как очевидно из этих расчетов, здесь рассматриваются давления, избыточные над атмосферным, для того, чтобы при расчете баланса сил не учитывать силы атмосферного давления, действующие на верхнюю поверхность турбинной крышки. Умножив среднее давление на площадь кольца, равную 26.9 м2, получим силу, равную 47.9 МН.

Однако эту предварительную и довольно грубую оценку легко уточнить. Во-первых, всем аэродинамикам хорошо известно, что при дозвуковом обтекании профиля основное изменение давления на их поверхности происходит в носовой части, там, где велика кривизна его поверхности. Для тонких профилей на малых углах атаки теоретически было получено, что изменение сил и давлений на первой четверти профиля точно равно изменению этих параметров на оставшихся ? профиля. Тогда, среднее значение давления в спиральной камере во втором приближении можно получить, взяв весовые коэффициенты 0.25 для давления на входе и 0.75 – на выходе. Это эквивалентно признанию значительной вогнутости соответствующей эпюры давления.

Но площадь поверхности кольца уменьшается при уменьшении его радиуса, и давления, близкие к давлению на входе, за счет этого распространяются на б?льшую площадь, чем в плоском течении, для которого была бы хороша эта оценка весовых коэффициентов. Поэтому в третьем приближении в качестве более точной оценки весовых коэффициентов следует взять доли площадей до и после точки, находящейся на расстоянии ? ширины рассматриваемого кольца. Эти площади оказываются равными 7.5 и 19.4 м2 соответственно, а их доли, то есть весовые коэффициенты в расчете среднего давления, – 0.28 и 0.72. Среднее значение давления составит тогда 1.63 МПа, а сила давления воды, действующая на внешнюю кольцевую часть крышки – 43.8 МН.

Во-вторых, под внешним кольцом турбинной крышки находятся лопатки направляющего аппарата, имеющие ненулевое поперечное сечение. Хотя и есть некоторый зазор между их верхними и нижними торцами и верхней и нижней поверхностями канала, но он мал. А при втекании воды в такие зазоры, как и при протекании, например, через лабиринтные уплотнения турбины, давление из-за очень больших гидравлических потерь сильно (обычно, в несколько раз) снижается. Например, давление под турбинной крышкой за верхним лабиринтным уплотнением второго гидроагрегата составляло 0.33 МПа [1], а давление перед уплотнением, как следует из представленных выше расчетов, близко к 1.54 МПа (с учетом добавки от атмосферного давления величиной 0.1 МПа). Таким образом, отношение давлений перед и за лабиринтным уплотнением близко к 5. А ведь линейная скорость движения кромок лопастей турбины в щели этого уплотнения близка к 50 м/с. При этом скорость перемещения лопаток направляющего аппарата на 3 – 4 порядка меньше, значит и щели между лопатками и стенками могут быть намного более узкими. Так что и давление в этих зазорах не должно быть больше, чем 10 – 20 % от давления потока вокруг лопаток.

Длину направляющей лопатки оценим в 1.3 м, толщину ее профиля по имеющимся рисункам – в 22 %, коэффициент заполнения (отношение реальной площади профиля к площади описывающего его прямоугольника) – порядка 70 %, число лопаток – 20, и суммарную площадь их поперечного сечения можно оценить величиной 5.2 м2, то есть в 18.5 % от площади кольца. А это значит, что при 15 % давления в зазорах от давления внешнего потока сила на внешней части крышки будет примерно на 16 % меньше, чем на «чистом, незатененном лопатками» кольце. Таким образом, сила давления воды, действующая на внешнюю кольцевую часть крышки не превысит 36.5 МН.

Определим теперь величину силы, действующей на внутреннюю, круговую зону турбинной крышки. Гидроэнергетики эту силу обычно получают интегрированием давления по данной зоне, и вычитанием из полученной величины осевой силы, возникающей на турбине, и через узел крепления передающейся на крышку. Эта осевая сила определяется либо экспериментально, либо с помощью приближенных аппроксимационных формул с эмпирическими коэффициентами, которые могут почти произвольно выбираться из некоторого диапазона, в котором, обычно, возможно не менее чем двукратное изменение этих коэффициентов, см., например [10]. Однако, вместо всех этих операций с плохо определяемыми величинами, силу, действующую на центральную зону крышки, легко вычислить напрямую из закона сохранения импульса.

Как известно, поток воды входит в радиально-осевую турбину по радиусу, а выходит по оси вертикально расположенной турбины. Поэтому вертикальная компонента импульса потока воды на входе равна 0, а на выходе – отлична от 0. Все это делает радиально-осевой гидроагрегат вместе с частью турбинной крышки, расположенной над ним, с точки зрения баланса сил полным аналогом ракетного двигателя, у которого имеется подобное же распределение вертикальных импульсов. Небольшим отличием в расчетной схеме является отсутствие у гидроагрегата (в отличие от ракетного двигателя) боковых стенок на выходе из направляющего аппарата. Однако вследствие того, что эти поверхности являются вертикальными, а силы давления нормальны к ним, наличие или отсутствие там твердых стенок никоим образом не может повлиять на вертикальные силы, приложенные к рассматриваемым объектам. Таким образом, формула, по которой рассчитывается сила тяги ракетного двигателя, может быть с успехом использована и для определения вертикальной силы, действующей на центральную зону турбинной крышки радиально-осевого гидроагрегата. Так как давление в отсасывающей трубе второго гидроагрегата в интересующий нас период было практически равно атмосферному, то подобный случай соответствует так называемому расчетному режиму работы [8], когда для определения вертикальной силы об объекте не нужно знать ничего, кроме площади поперечного сечения его выходного канала и расхода. Тогда формула для расчета этой силы R оказывается совершенно элементарной:

![]() (3)

(3)

Вертикальная компонента скорости потока воды в этом канале диаметром 6.5 м равна v = 9.4 м/с (см. формулу (1)), и сила реакции воды на верхние элементы конструкции гидроагрегата (центральная зона крышки вместе с турбиной) составляла на 8:00 17 августа 2009 года величину R = 2.9 МН.

В итоге, полная гидродинамическая сила, действующая на всю турбинную крышку при мощности 600 МВт и расходе 312 м3/с, округленно равна 39.5 МН. Вычтем вес частей гидроагрегата, приходящихся на крышку – 17.5 МН [3, 5], и тогда выходит, что сила, отрывающая турбинную крышку на нормальном рабочем режиме и растягивающая шпильки ее крепления, была равна 22 МН. Суммарная сила на момент времени 8:13:26 при мощности агрегата 475 МВт и расходе воды 256 м3/с в итоге получилась такой же. Только на внешнем кольце сила увеличилась на 1 МН, вследствие снижения скорости в направляющем аппарате, а в центральной зоне сила реакции, как ясно видно из формулы (3), уменьшилась на тот же 1 МН из-за уменьшения расхода.

Итак, равнодействующая стационарных гидродинамических сил и силы веса, действовавшая на турбинную крышку второго гидроагрегата непосредственно перед и в момент инцидента 17 августа 2009 года, составляла 22 МН и была направлена вверх. Однако, в этом расчете не были учтены нестационарные силы от пульсаций потока, которые возникают при уходе агрегата из рабочей области (в том числе и рост давления вследствие закрытия направляющего аппарата). Известно, что при нормальной работе агрегата пульсации давления не должны превышать 20 % от его уровня [9]. Поэтому максимальное увеличение гидродинамических сил на крышки вследствие пульсации потока в области не рекомендованной работы не может быть больше 7 – 8 МН, а равнодействующая сила на крышке, которая растягивает ее шпильки, с учетом этого фактора, составит не более 29 – 30 МН.

III. Проверка оценки сил, действовавших на турбинную крышку

Несмотря на всю прозрачность этих простых выкладок и, следовательно, на их очевидную адекватность, было бы целесообразно проверить полученные результаты, используя данные производителя этого оборудования. Оказалось, что это легко было сделать, для чего следовало воспользоваться интервью с техническим директором ОАО «Силовые машины» Ю. К. Петреней [11]. В нем он сообщает о том, что проектное напряжение затяга шпилек турбинных крышек гидроагрегатов Саяно-Шушенской ГЭС составляло 120 МПа. Далее им было сказано, что если напряжения затяга шпилек снизится до 80 МПа, то при 30 % пульсаций давления «коэффициент прочности становится меньше единицы – и тогда шпилька разрушается». Общая площадь поперечного сечения шпилек по резьбе составляет 0.36 м2, и полная сила на шпильках при силе затяга 80 МПа составит 28.8 МН.

Сказанное Петреней, очевидно, означает, что в этом случае сила, действующая на турбинную крышку, начинает превышать силу затяга шпилек. Крышка начинает «елозить» по опоре, и высокочастотные вибрации, создающие в таком случае срезающие нагрузки, приводят к быстрому развитию в шпильках усталостных трещин, и, в конце концов, через некоторое время, к их разрушению [5]. То есть, при снижении напряжения затяга шпилек в 1.5 раза по сравнению с проектным, может реализоваться именно тот механизм, о котором пишут сторонники концепции «гнилых шпилек». Но этот процесс усталостного разрушения шпилек не может быть мгновенным.

Значит, по данным производителя при 30 % пульсаций подъёмная сила на крышке составляет около 29 МН. Для какого напора делались эти оценки, Петреня не сообщил. Будем считать, что для расчетного, то есть для напора в 194 м. При этом в спиральной камере напор будет где-то около 205 м, что на 8 % ниже, чем в ранее рассмотренных здесь случаях. Это приводит только к тому, что подъёмная сила на внешнем кольце крышки уменьшится на такую же величину, то есть с 37.5 МН до 34.5 МН. Увеличим эту силу на 30 %, получится 44.9 МН. Добавим подъёмную силу на центральной части крышки в области не рекомендованной работы – 1.5 – 2 МН, вычтем вес – 17.5 МН и придем к силам на крышке 29 – 29.5 МН, что прекрасно согласуется с данными Петрени.

Таким образом, полученные выше оценки показывают, что даже с учетом пульсаций давления потока в штатном режиме останова гидроагрегата, сила, растягивающая шпильки турбинной крышки при напоре 212 м, не превышает 30 МН, что подтверждаются и данными от производителя турбин.

IV. Оценка остаточной прочности шпилек турбинной крышки

В соответствии с данными Акта Ростехнадзора [1], «в изломах шпилек выделены две зоны: зона усталостного излома и зона долома». Следует указать на то, что приводимая доля «площади усталостного излома» в Акте Ростехнадзора, неправильна. В этом акте были приведены в таблице и данные по всем 49 найденным шпилькам. Если аккуратно их сложить, учтя одну потерянную там шпильку, и поделить на число шпилек, то получим, что эта доля площади усталостного излома составит в среднем на самом деле не 64.9 %, а 58.3 % [5].

Однако, такая процедура экстраполяции данных с 49 найденных шпилек на их полное количество – 80 штук не учитывает того, что все шпильки с отвинченными гайками (6 штук), известны, и экстраполировать данные следует только на 74 разорванные шпильки. По данным Акта Ростехнадзора у 43 найденных разорванных шпилек доля площадей усталостного разрушения составила 52.5 %, а пятна долома – 47.5 % соответственно. Естественно считать, что эти данные можно отнести ко всем 74 разорванным шпилькам. Тогда площадь пятен долома оценивается в 0.16 м2, что составляет 44 % от полной площади поперечного сечения шпилек. Отсюда можно заключить, что в момент разрушения шпильки мгновенно разорвались на площади, составлявшей около 44 % от исходного поперечного сечения. Такой режим разрушения материала реализуется только при превышении предела его прочности. По данным ЦНИИТМАШ материал шпилек был идентифицирован как сталь 35 [1], предел прочности которой составляет 530 МПа [12]. Если предел прочности перемножить на остаточную площадь 0.16 м2, то получим, что сила, необходимая для разрыва шпилек, составит около 85 МН.

Эта сила в 3.9 раза больше, чем вычисленная нами ранее сила, действовавшая на шпильки на рабочем режиме (22 МН), и в 2.8 раза больше, чем практически такая же постоянная сила в зоне не рекомендованной работы, но увеличенная вследствие воздействия максимально допустимых при штатной работе пульсаций давления в потоке (максимальная результирующая сила на крышке в этом случае составляет 30 МН). Таким образом, минимальный запас остаточной прочности шпилек был близок к 3, и без дополнительных факторов, которые привели к не менее чем трехкратному увеличению сил натяжения шпилек, произошедший 17 августа 2009 года инцидент с отрывом турбинной крышки второго гидроагрегата Саяно-Шушенской ГЭС в том виде, в каком он произошел, был бы невозможен. С кратким описанием этого фактора – возбуждением гидроакустических автоколебаний напорной системы станции – можно ознакомиться в статье [13], с более подробным – в работах [14, 15].

Выводы

- В работе представлен, по-видимому, наипростейший из возможных алгоритм расчета сил, действовавших на турбинную крышку второго гидроагрегата во время инцидента 17 августа 2009 года, а также прочности шпилек на момент их разрыва.

- Приведены все необходимые данные для самостоятельно расчета по представленному алгоритму рассматриваемых характеристик любым желающим.

- Продемонстрировано, что алгоритм дает результаты, хорошо согласующиеся с данными производителя гидроагрегата.

- Показано, что с учетом максимально возможных пульсаций на переходных режимах (в области не рекомендованной работы) равнодействующая сил на турбинной крышке при штатной работе второго гидроагрегата Саяно-Шушенской ГЭС не могла превышать 30 МН.

- Показано также, что остаточная прочность шпилек турбинной крышки была такова, что для их разрыва требовалась сила около 85 МН.

- Из п. 4 и 5 следует, что при штатной работе второго гидроагрегата Саяно-Шушенской ГЭС турбинная крышка оторваться не могла.

- На основе п. 6 можно сделать вывод о полной несостоятельности концепции «гнилых шпилек», которую ее сторонники пытаются выдать за официальную.

Ссылки

3. Б. Н. Юркевич – О причинах аварии на гидроагрегате № 2 СШГЭС. Доклад на научно-практической конференции «Повышение эффективности системы управления безопасностью ГЭС», 19.05.2011

4. И. Слива – Саяно-Шушенская ГЭС: выводы сделаны. Вестник РусГидро, N 5, май 2011

6. Г. И. Кривченко – Гидравлические машины. Турбины и насосы. Москва, Энергия, 1978

7. С. Е. Беднарук – Управление режимами работы Саяно-Шушенского водохранилища в непроектных условиях после аварии на Саяно-Шушенской ГЭС. Доклад на Международной конференции, май, 2011, Ташкент

8. Л. И. Седов – Механика сплошной среды, т. 2. Москва, Наука, 1976.

10. И. Н. Смирнов – Гидравлические турбины и насосы. Москва, Высшая школа, 1969

11. И. Имамутдинов – На черной частоте. Эксперт, N 39 (676), 12.10.2009

13. Ю. И. Лобановский – Две тысячи слов о Саянской катастрофе. Тайга.инфо, 22.02.2011

15. Ю. И. Лобановский – Автоколебания напорных систем и разрушение гидроагрегатов. Гидротехническое строительство, N 7, 2010.

Юрий Лобановский,

кандидат физ.-мат. наук

12.09.2011