Гидродинамические факторы аварии на Саяно-Шушенской ГЭС

Трагедия на Саяно-Шушенской ГЭС должна была закрыть череду аварий на гидроэлектростанциях с выходом роторов агрегатов из своих шахт. Однако поверхностное расследование катастрофы на СШГЭС не дает никаких гарантий на этот счет. Поэтому необходимо найти настоящие причины аварии 17 августа 2009 года, утверждает почетный энергетик России Геннадий Рассохин в своей новой статье о гидродинамических аспектах катастрофы, написанной специально для «Плотина.Нет!»:

Основные механико-прочностные аспекты аварии на Саяно-Шушенской ГЭС 17 августа 2009 года были рассмотрены мной в недавней статье «О разрушении узла крепления крышки турбины гидроагрегата № 2 Саяно-Шушенской ГЭС».

Однако для установления причин аварии с гидрогенератором № 2 СШГЭС недостаточно установить, от чего и как разрушались шпильки крепления крышки его турбины. Необходимо определиться с тем, как и почему ротор агрегата вышел из своей шахты. И почему так внезапно произошло затопление и переполнение всего объема машинного зала и всех нижележащих помещений станции, приведшего к гибели обслуживающего персонала.

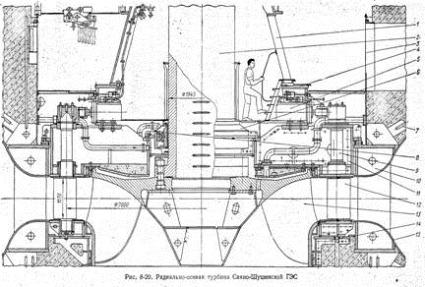

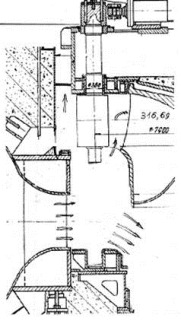

В данном материале попытаемся рассмотреть эти гидродинамические аспекты произошедшего. На рис.1, 2, 3 представлен чертёж турбины гидроагрегата № 2 СШГЭС.

В табл. 1 приведены размеры агрегата.

|

Размер |

Формула |

Величина |

|

Внутренний диаметр турбинной шахты (м) |

|

9,6 |

|

Отметка устья (кратера) турбинной шахты (м) |

|

319,0 |

|

Диаметр цилиндра крышки турбины (м) |

|

8,95 |

|

Диаметр фланца крышки турбины (мм.) |

|

9,35 |

|

Диаметр спиральной камеры на выходе воды (м) |

|

9,0 |

|

Высота «окон» спиральной камеры на выходе воды (м) |

|

1,2 |

|

Отметка меридиональной плоскости рабочего колеса (м) |

|

314,0 |

|

Диаметр рабочего колеса по верхнему лабиринтному уплотнению (м) |

|

6,35 |

|

Диаметр верхнего торца отсасывающей трубы (м) |

|

6,5 |

|

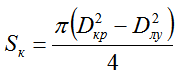

Площадь «внешнего» кольца крышки турбины в месте установки лопаток направляющего аппарата (по цилиндру) (м2) |

|

31,23 |

|

Площадь «внешнего» кольца крышки турбины в месте установки лопаток направляющего аппарата (по фланцу) (м2) |

|

36,97 |

|

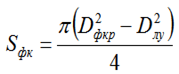

Площадь крышки турбины по цилиндру (м2) |

|

62,9 |

|

Площадь крышки турбины по фланцу (м2) |

|

68,6 |

|

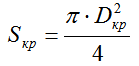

Площадь кольцевого зазора между диаметрами шахты и фланца крышки турбины (м2) |

|

3,72 |

|

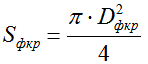

Площадь проходного сечения «отверстия» на выходе воды из спиральной камеры (м2) |

где Sреш – площадь решетки колонн статора турбины = 2,9 м2 |

31,0 |

|

Площадь сечения верхнего участка (торца) отсасывающей трубы (м2) |

|

33,16 |

|

Уровень воды на верхнем бьефе на момент аварии (м) |

ВБ [2] |

537,11 |

|

Уровень воды на нижнем бьефе на момент аварии (м) |

НБ [2] |

325,07 |

|

Напор на момент аварии (м) |

Н [2] |

212,04 |

Оценим приближенно величину усилий, действующих на узел крепления крышки турбины к статору перед аварией агрегата.

«В случае расположения на крышке опоры подпятника на крышку действует передаваемое через подпятник осевое усилие от действия потока на рабочее колесо и полный вес ротора агрегата. Таким образом, крышка турбины работает на изгиб и осевое сжатие». «Крышка турбины нагружена гидравлическим давлением воды, приложенной по нижней водоудерживающей поверхности. При предварительных расчетах можно принимать величину давления перед уплотнением рабочего колеса равной 0,7Н, а после уплотнений – (0,2?0,25)Н, где Н – напор турбины» [А.Я. Аронсон, А.У. Бугов, В.М. Малышев, И.А. Скрылев, Г.Х. Франк-Каменецкий. «Расчет на прочность деталей гидротурбин». Москва: Машиностроение, 1965].

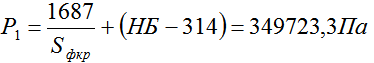

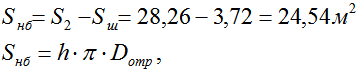

С учетом этого гидродинамическое, направленное вверх усилие на крышку при работающей турбине принимаем как:

![]()

Примечание: Усилие на крышку вверх от давления под уплотнением уравновешивается усилием от давления на верхний обод рабочего колеса вниз.

Общий вес узлов агрегата, опирающихся на крышку, – 1687 т (без учета веса верхней крестовины агрегата). Осевая гидродинамическая сила от действия потока – 443 т. [В.В. Берлин, О.А. Муравьев. «Технические аспекты аварии на втором агрегате Саяно-Шушенской ГЭС»]

Таким образом, равнодействующая сила, направленная вверх, будет равна:

![]()

Одна шпилька на фланцевом разъеме крышки турбины ? М80х4 из стали марки Ст. 35 рвется при нагрузке 238 тонн. Следовательно, для крепления крышки турбины достаточно было десяти — одиннадцати шпилек. Фактически их было 80 шт.

На рис. 4 — последствия аварии. Агрегат № 2 в «упокоенном» положении. Верхняя крестовина отброшена на агрегат № 1. Рабочее колесо турбины агрегата находится на отметке ~321 м (т. е. поднято на 7 м относительно проектного положения).

Как агрегат там оказался?

Заключения специалистов на этот счет разделились.

«Агрегат «вылетел» — «следы полёта видны …», «ГА-2 — полностью разрушен и выброшен из шахты» [«Акт технического расследования причин аварии, происшедшей 17 августа 2009 года в филиале Открытого Акционерного Общества «РусГидро» — «Саяно-Шушенская ГЭС имени П.С. Непорожнего»]

«Гидроагрегат начал медленно (учитывая инерцию масс) подниматься» [Б. Н. Юркевич «Отзыв на статью Ю.И. Лобановского «Автоколебания напорных систем и разрушение гидроагрегатов»].

«Вылетел», «выброшен», «медленно поднимался», но при этом все едины в том, что агрегат поднимался под давлением воды от напора, при котором работал в то утро.

«17.08.2009 ГА-2 работал под нагрузкой, ротор вращался с номинальной частотой. С 08.12 происходило снижение мощности гидроагрегата № 2 по заданию автоматической системы регулирования мощности АРЧМ-ГРАРМ. При входе в зону эксплуатационной характеристики гидроагрегата, не рекомендованной к работе, произошел обрыв шпилек крышки турбины. Под воздействием давления воды в гидроагрегате ротор гидроагрегата с крышкой турбины и верхней крестовиной начал движение вверх».

Оставим на профессиональной совести специалистов, выдавших такое заключение о невероятной, фантастической кинетике разрушения, когда в один миг разом рвутся все 80 шпилек, расставленных по окружности диаметром 9 метров внизу агрегата, и разрушаются 12 домкратов, распирающих (крепящих) верхнюю крестовину агрегата в железобетонном стакане диаметром 17,5 метров вверху агрегата. Возьмем как реальную данность только то, что «ротор гидроагрегата с крышкой турбины и верхней крестовиной начал движение вверх».

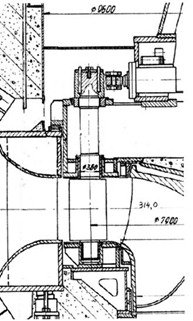

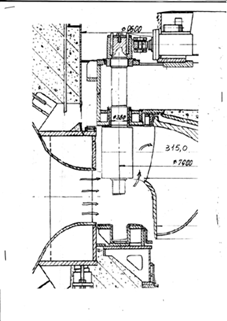

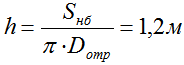

На рис. 5 показано положение агрегата, поднявшегося до отметки 315,0 м. Это положение является крайним, когда вода идет еще только через турбину. Величина усилия, «выталкивающего» агрегат остается прежней.

На рис. 5 показано положение агрегата, поднявшегося до отметки 315,0 м. Это положение является крайним, когда вода идет еще только через турбину. Величина усилия, «выталкивающего» агрегат остается прежней.

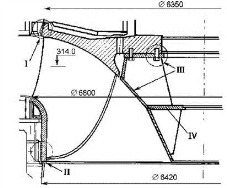

Поднимаясь выше этой отметки, нижний обод рабочего колеса выходит из торца отсасывающей трубы, и кроме расхода через турбину образуется свободный слив в нижний бьеф, так называемое «истечение под уровень». А цилиндр крышки («хороший поршень») выходит из статора турбины («цилиндра») – образуется свободный слив в шахту.

При образовании свободного слива сила, поднимающая ротор, резко падает, и на отметке 316,69 она сравнивается с весом ротора – рис. 6. На этой отметке кромка нижнего обода рабочего колеса поднимается над кромкой отсасывающей трубы на 1,2 м.

При образовании свободного слива сила, поднимающая ротор, резко падает, и на отметке 316,69 она сравнивается с весом ротора – рис. 6. На этой отметке кромка нижнего обода рабочего колеса поднимается над кромкой отсасывающей трубы на 1,2 м.

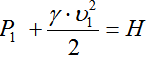

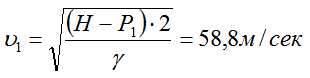

Условия «взвешенного» состояния ротора таковы:

— Скорость воды при свободном сливе определяется по формуле Торричелли: ![]() , где g=9,81 м/сек2 — ускорение при свободном падении тела (воды), Hм — высота падения (напор).

, где g=9,81 м/сек2 — ускорение при свободном падении тела (воды), Hм — высота падения (напор).

u=64,5 м/сек.

— Давление, поднимающее ротор:

— Уравнение Бернулли на отметке меридиональной плоскости спиральной камеры:

,

,

где: g = 1000 кгс/м3 — плотность воды; u1 — скорость истечения воды из спиральной камеры.

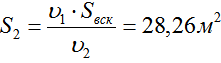

— Общая площадь проходного сечения свободного слива (S2):  ,

,

где u2 = 64,5 м/сек — скорость свободного слива воды.

— Площадь сечения свободного слива в нижний бьеф:

где h — высота кромки нижнего обода рабочего колеса над кромкой отсасывающей трубы.

(отметка меридиональной плоскости турбины – 316,69 м)

Примечания:

1) Для упрощения в расчете не учитывается поток воды через турбину. Он дополнительно уменьшает высоту подъема нижней кромки обода над торцом отсасывающей трубы.

2) Также в расчете не учтен вес верхней крестовины (верхней крышки) агрегата.

С образованием такой площади сечения свободного слива воды помимо турбины подъем агрегата прекращается. Наоборот, при образовании под турбиной потока с большой скоростью, равной скорости свободного падения, появляется эжектирующий (всасывающий) эффект, «тянущий» агрегат вниз.

В Акте комиссии Ростехнадзора положение агрегата на рис. 6 представлено так:

«При выходе обода рабочего колеса на отметку 314,6 рабочее колесо перешло в насосный режим и за счет запасенной энергии ротора генератора создало избыточное давление на входных кромках лопастей рабочего колеса, что привело к обрыву перьев лопаток направляющего аппарата. Через освободившуюся шахту ГА-2 вода начала поступать в машинный зал станции».

Но, как видно, на этой отметке вода идет под турбиной и частично через турбину. Никакого «насосного режима», при котором необходимо моментальное изменение направления вращения ротора. Лопатки «перья» направляющего аппарата «висят» в уравновешенном потоке, чего явно недостаточно для моментального их «обрыва», причем всех разом.

И с этим заключением специалистов, проводивших расследование, вряд ли можно согласиться.

Таким образом, при наличии свободного слива через отсасывающую трубу агрегат никак не мог быть выдавлен давлением воды из своей шахты подобно тысячетонной «пробке». Официальное заключение специалистов: «был выброшен» не согласуется с законами физики.

Результаты гидродинамических расчетов подтверждают то, что гидроагрегат № 2 выходил из шахты самостоятельно, когда рабочее колесо, вращаясь, работало не в турбинном, а в моторном режиме, в режиме гребного винта.

Эти факты и данные, приведенные в статье «Авария на Саяно-Шушенской ГЭС: реальность и мифы», указывают на то, что 17 августа 2009 года на Саяно-Шушенской ГЭС при переходном процессе по снижению мощности гидроагрегата № 2 был допущен подъем его ротора.

Эффект подъема роторов гидроагрегатов был исследован и описан еще в середине прошлого века. Аварии с подъемом роторов случались на электростанциях неоднократно, авария на СШГЭС отличается от ранее произошедших на других станциях только своим масштабом и гибелью обслуживающего персонала.

Причиной катастрофического разрушения станции, причиной гибели такого количества персонала, явилось очень быстрое затопление помещения (чаши) машинного зала станции и нижележащих помещений.

По умолчанию комиссии отводной водовод от турбины (отсасывающая труба) на момент аварии и при её развитии был чист, не «засорен».

Однако и без формул гидродинамики напрашивается сравнение (пусть грубое, основанное только на бытовой интуиции) картины трагедии на СШГЭС с «инцидентом» в квартире на первом этаже, допустим, пятиэтажной «хрущевки» при засорении отводной трубы в канализационный коллектор.

Представим, что гидроагрегат при аварии полностью вышел из своей шахты. Площадь сечения выхода воды из спиральной камеры – 31,0 м2. Площадь сечения входа в отсасывающую трубу — 33,16 м2. При «чистой» отсасывающей трубе уровень воды в шахте не мог подняться выше отметки 325,07 м. Вода затопила бы только отсек 2-го (аварийного) агрегата, не поднимаясь до отметки пола машзала – 327,0 м.

Но фактически первые фонтаны воды выбивают фрагменты задней стены машзала, сносят несколько пролётов перекрытия зала и в считанные секунды вода заполняет и переполняет всю чашу зала и нижележащих помещений. «Машинный зал был затоплен до отметки 335,0» [«Акт технического расследования причин аварии, происшедшей 17 августа 2009 года в филиале Открытого Акционерного Общества «РусГидро» — «Саяно-Шушенская ГЭС имени П.С. Непорожнего»].

Расчеты по вышеприведённым формулам показывают, что при затоплении машзала до отметки 335 м отсасывающая труба должна быть «засорена» не менее чем на 10%. И это при «безрасходном» режиме, когда машзал заполнен, но вода не переливается через уровень (отметку) 335 м.

Фактически вода переливалась через отметку 335 м.

На рис. 7 время 08.15.33, на рис. 8 – 08.20.43. На рис. 9 время 08.32.29, и поток воды по прилегающей территории такой, что смывает припаркованные автомобили.

По данным ликвидационной команды из помещений станции необходимо было откачать 250 тысяч кубометров воды ["Комсомольская правда", 20 августа 2009 г.]. Следовательно, расход воды при заполнении (и в последующем через отметку 335 м) можно приблизительно определить как не меньший, чем: 250000 м3/(08.20.43. (рис. 8) — 08.15.33. (рис. 7)) сек = 806,5 м3/сек. При этом даже при «свободной» шахте «засорённость» отсасывающей трубы должна быть не менее, чем на 47 %.

Но фактически шахта была «не свободная». Ротор гидроагрегата по выходе из шахты остался лежать не её кратере – рис. 4. Обод ротора генератора, рабочее колесо, крышка турбины и нижняя часть вала почти полностью перекрывают кратер. Общая масса этих «останков» составляла 770 тонн [пресс-релиз ОАО "РусГидро" от 18 февраля 2010 г.]. При таком перекрытии кратера шахты и таком потоке воды через отметку 335 м сечение отсасывающей трубы должно быть уменьшено не менее чем на 55%.

Чем была «засорена» отсасывающая труба, что перекрывало её сечение комиссией при расследовании не выяснено.

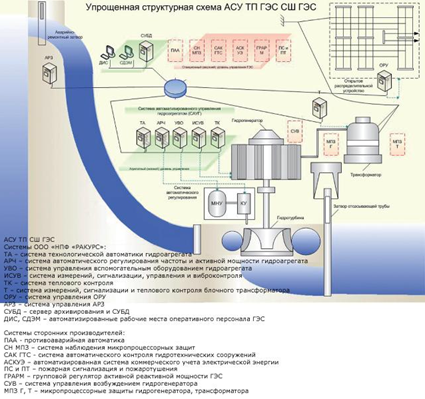

На рис. 11 затвор отсасывающей трубы (красная стрелка) изображен на структурной схеме автоматической системы управления технологическими процессами (АСУ ТП). Напрашивается вопрос: не сработала ли «автоматическая система управления» на сброс затвора при аварии? В Акте комиссии Ростехнадзора никаких сведений о состоянии затвора отсасывающей трубы на момент аварии нет.

Подводя итоги данного материала (а заодно и двух моих предыдущих статей – «О разрушении узла крепления крышки турбины гидроагрегата № 2 Саяно-Шушенской ГЭС» и «Авария на Саяно-Шушенской ГЭС: реальность и мифы») необходимо отметить:

1. Причина аварии на Саяно-Шушенской ГЭС – катастрофы национального масштаба — «стараниями» специалистов, участвующих в расследовании, «спрятана» за усталость металла шпилек крепления крышки турбины 2-го гидроагрегата.

Между тем усталость металла шпилек не могла накопиться. Конструкция узла крепления крышки такова, что шпильки вообще «не отвечают» за радиальное смещение крышки относительно статора турбины. «Ответственными» за такое смещение являются припасованные (призонные) штифты, устанавливаемые по тому же диаметру (периметру), что и шпильки. Причем они препятствуют смещению не на 160 мкм (допустимая двойная амплитуда горизонтальной вибрации турбинного подшипника), а всего на 8 мкм [см. «О разрушении узла крепления крышки турбины гидроагрегата № 2 Саяно-Шушенской ГЭС»].

Сведений о состоянии этих деталей в материалах расследования нет.

И фото изломов шпилек свидетельствуют о разрушении шпилек не по механизму многоцикловой усталости, а, грубо говоря, по механизму «оторваны с мясом».

2. При расследовании аварии на СШГЭС версия подъёма ротора агрегата вообще не прорабатывалась. О режимах с подъёмом роторов и о возможных авариях при этих режимах предупреждали специалисты-гидроэнергетики ещё в середине прошлого века.

3. Причины внезапного затопления машинного зала станции (собственно, истинной причины катастрофы, причины гибели почти всего обслуживающего персонала СШГЭС) не исследовались.

4. «Череда» аварий с выходом роторов агрегатов из своих шахт такова: Каховская ГЭС (1952 год, бывшая Украинская ССР); ГЭС «Гранд Рэпидс» (30 лет назад, Канада); ГЭС «Памир-1» (2007 год, Таджикистан); «Саяно-Шушенская ГЭС» (2009 год, Россия).

Трагедия на Саяно-Шушенской ГЭС должна была закрыть этот перечень. Однако с таким поверхностным расследованием никаких гарантий в этом нет. Судя по всему, «ГРАБЛИ» поставлены на прежнее место.

Разумеется, к пересмотру причин катастрофы на Саянах необходимо возвратиться. Но, к сожалению, этот процесс перешел две «точки невозврата». Первая — утверждение результатов расследования Государственной Думой РФ, вторая — согласование этих результатов Российской Академией Наук. Заключение комиссии приобрело статус «истины в последних инстанциях». И не осталось политической воли на выдачу команды на возврат к расследованию, на более адекватное изучение, на установление истинных причин аварии на Саяно-Шушенской ГЭС.

Геннадий Рассохин,

специально для «Плотина.Нет!»

комментариев 95

Для этого надо всего лишь заполнить эту форму: